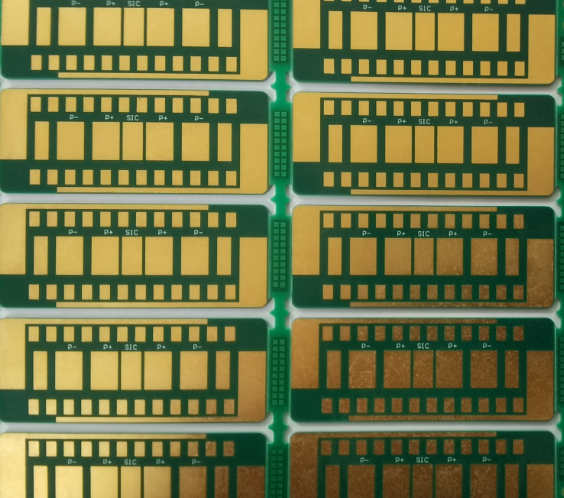

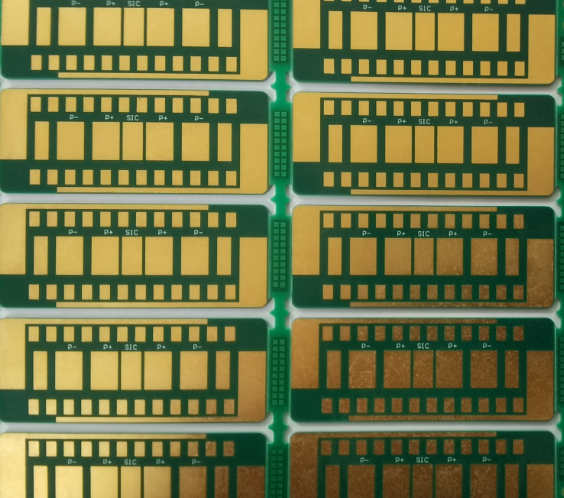

軍工與汽車電子首選樹脂塞孔:真空填充環(huán)氧樹脂,耐-65℃~150℃極端溫度,確保信號完整性與BGA焊接可靠性

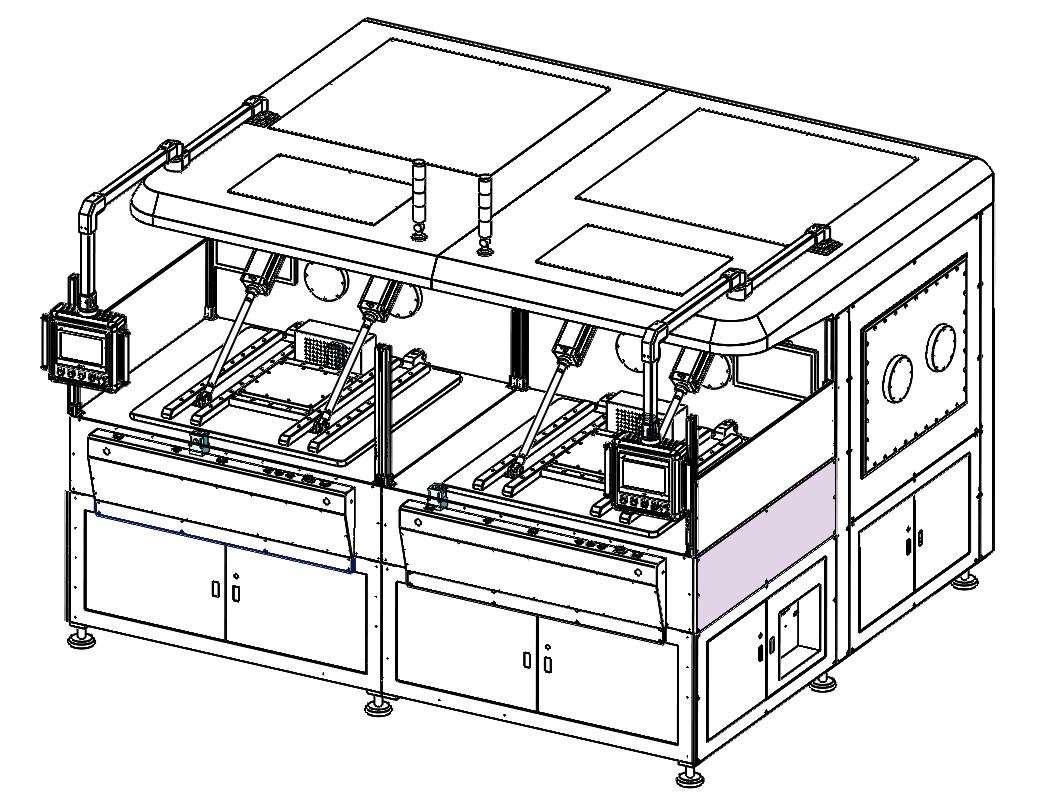

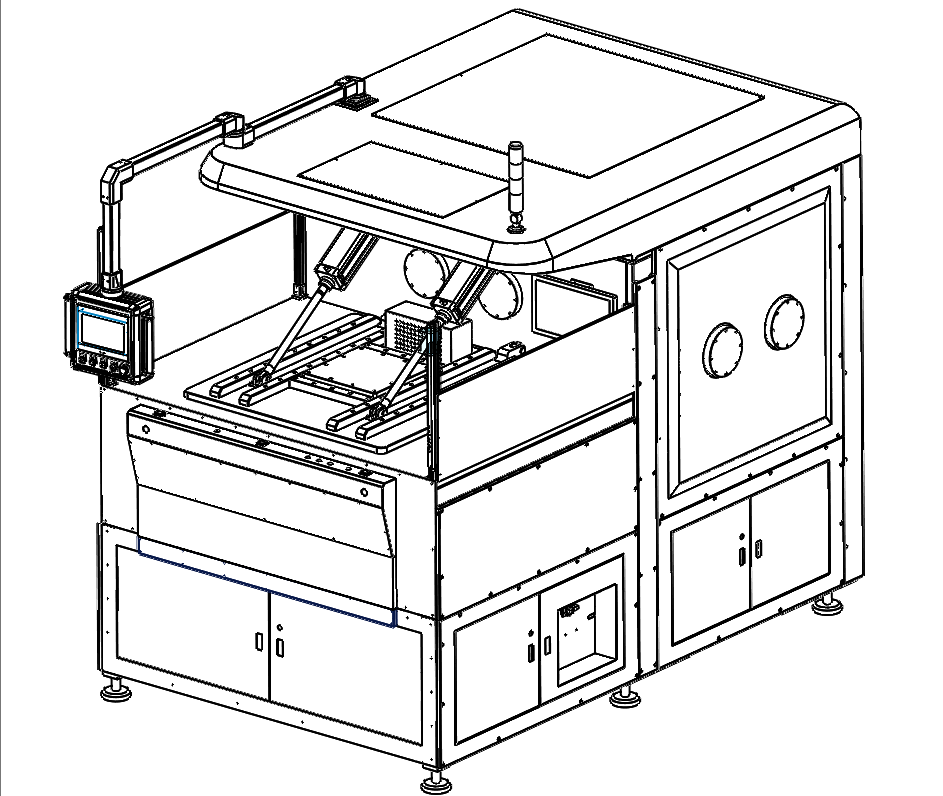

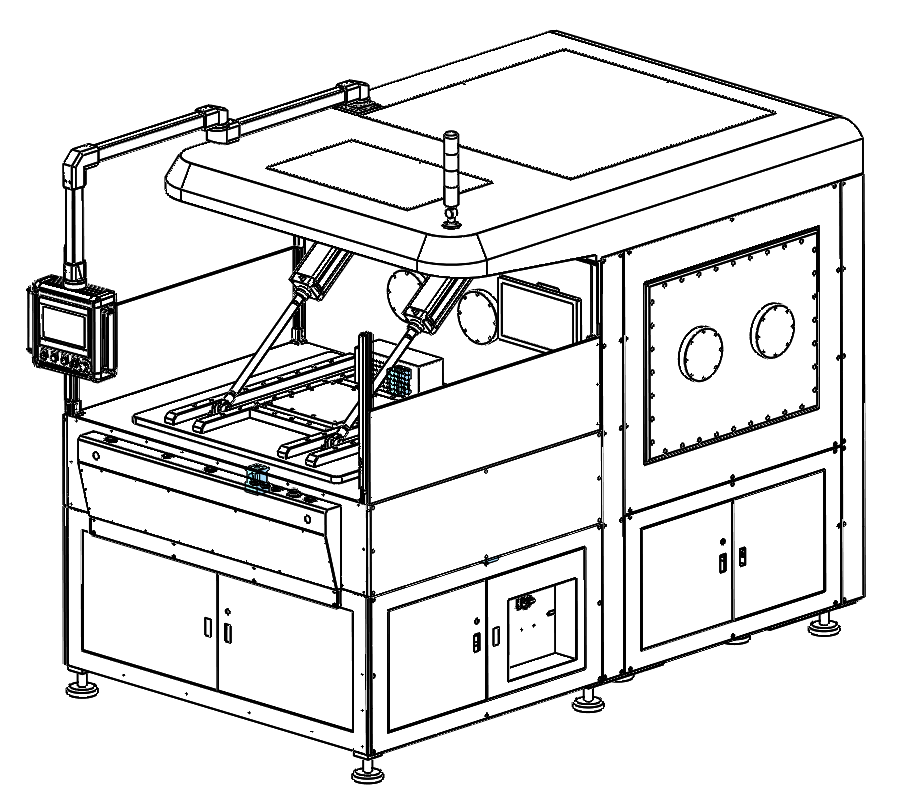

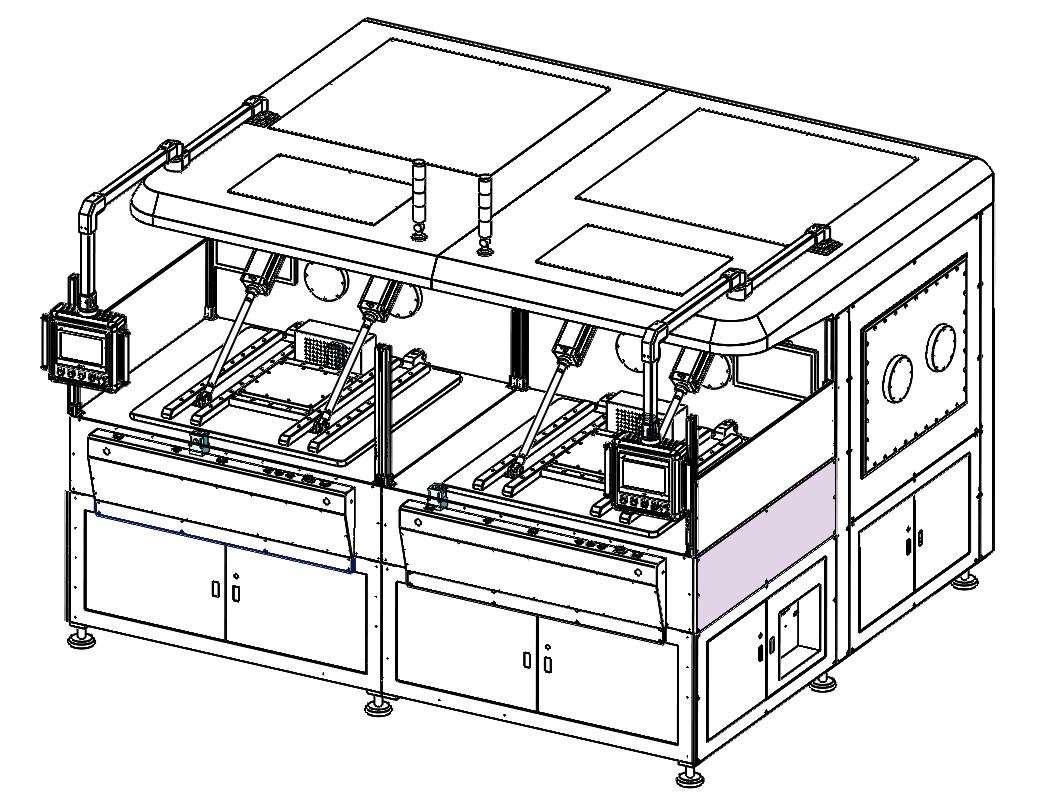

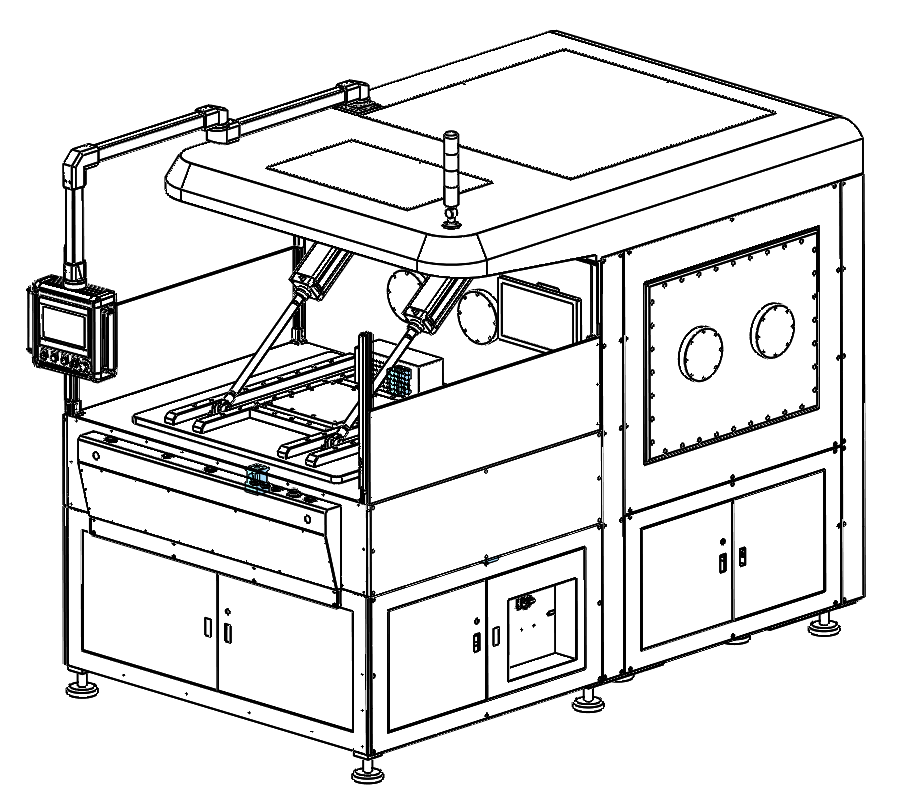

在PCB制造領(lǐng)域,樹脂塞孔與阻焊塞孔作為兩種核心孔處理工藝,其技術(shù)特性直接決定了產(chǎn)品的可靠性邊界。上海歐贊自動化科技設(shè)備有限公司通過材料創(chuàng)新與工藝優(yōu)化,將真空樹脂塞孔技術(shù)推向行業(yè)前沿,為軍工、汽車電子等高可靠性場景提供了**解決方案。本文將從工藝原理、核心差異、應(yīng)用場景及技術(shù)突破等維度,深度解析兩者的技術(shù)特點(diǎn)與選擇邏輯。

一、工藝原理與核心差異

1. 樹脂塞孔:真空填充的精密工藝

樹脂塞孔通過真空環(huán)境將環(huán)氧樹脂壓入PCB過孔,經(jīng)高溫固化后研磨平整,形成絕緣填充體。其核心步驟包括:

真空填充:在10?3 Pa真空環(huán)境下注入樹脂,徹底消除微孔氣泡,填充飽滿度達(dá)95%以上。

梯度固化:采用80℃預(yù)固化+150℃終固化的分段工藝,降低內(nèi)應(yīng)力,避免樹脂軟化或開裂。

表面研磨:通過陶瓷刷+砂帶組合研磨,確保表面粗糙度≤0.8μm,銅厚誤差<5%。

技術(shù)優(yōu)勢:

極端環(huán)境適應(yīng)性:改性環(huán)氧樹脂的CTE(熱膨脹系數(shù))低至0.00327%,與FR-4基材匹配度提升40%,可在-65℃至150℃范圍內(nèi)穩(wěn)定工作。

信號完整性保障:表面無凹痕,支持BGA等密間距器件焊接,阻抗波動控制在±5%以內(nèi)。

高密度設(shè)計(jì)支持:實(shí)現(xiàn)0.1mm微孔精準(zhǔn)填膠,支持20層HDI板任意層互聯(lián),布線密度提升35%。

局限性:需真空設(shè)備與精密研磨,設(shè)備投資成本是壓力塞孔機(jī)的3-5倍。

2. 阻焊塞孔:低成本快速加工方案

阻焊塞孔通過阻焊油墨(LPI)覆蓋孔口,經(jīng)紫外線固化封孔,流程簡單且成本低。其核心步驟包括:

技術(shù)優(yōu)勢:

局限性:孔內(nèi)易殘留氣泡,油墨收縮導(dǎo)致微裂紋風(fēng)險(xiǎn)高,不適用于高頻高速或高可靠性需求。

二、應(yīng)用場景對比:高可靠性與經(jīng)濟(jì)性的平衡

1. 樹脂塞孔的核心場景

軍工設(shè)備:如導(dǎo)彈制導(dǎo)系統(tǒng),需耐受-55℃至125℃溫差循環(huán),樹脂塞孔通過MIL-STD-810G環(huán)境適應(yīng)性標(biāo)準(zhǔn)。

新能源汽車:電機(jī)控制器PCB采用厚銅(12oz)與樹脂協(xié)同設(shè)計(jì),溫升降低22℃,滿足ISO 26262功能安全要求。

航空航天:衛(wèi)星導(dǎo)航系統(tǒng)PCB通過真空樹脂塞孔,在-60℃至130℃太空環(huán)境中連續(xù)工作5年無故障。

2. 阻焊塞孔的核心場景

消費(fèi)電子:如智能家居、普通通信設(shè)備,對成本敏感且可靠性要求適中。

快速打樣:嘉立創(chuàng)等廠商提供免費(fèi)阻焊塞孔,適合小批量試產(chǎn)。

非關(guān)鍵區(qū)域:如測試孔或散熱焊盤,無需高密封性。

三、上海歐贊自動化科技設(shè)備有限公司的技術(shù)突破:材料與工藝的協(xié)同創(chuàng)新

1. 材料革新

低CTE樹脂體系:添加納米二氧化硅和陶瓷填料,CTE波動<3%,避免熱應(yīng)力導(dǎo)致的孔壁開裂。

抗吸濕結(jié)構(gòu):吸水率低至0.13%,比行業(yè)標(biāo)準(zhǔn)降低50%,徹底消除濕熱環(huán)境下的CAF效應(yīng)風(fēng)險(xiǎn)。

電磁協(xié)同優(yōu)化:通過氧化鋁填料提升導(dǎo)熱性至1.8W/m·K,同時(shí)降低信號串?dāng)_18dB。

2. 工藝精進(jìn)

3. 案例驗(yàn)證

四、設(shè)計(jì)建議與常見誤區(qū)

1. 避免混合使用

同一板卡同時(shí)采用樹脂塞孔與阻焊塞孔會增加加工周期與成本,建議統(tǒng)一工藝。例如,某軍工項(xiàng)目因混合使用導(dǎo)致良率下降15%,最終改用全樹脂塞孔方案后恢復(fù)穩(wěn)定。

2. 成本優(yōu)化策略

3. 可靠性優(yōu)先原則

高頻高速、高濕高鹽場景必須使用樹脂塞孔,阻焊油墨易引發(fā)介電常數(shù)波動,導(dǎo)致信號失真。例如,某5G基站PCB因阻焊塞孔導(dǎo)致插入損耗超標(biāo),改用樹脂塞孔后通過測試。

五、未來趨勢:智能化與環(huán)保化升級

1. 智能化工藝監(jiān)控

引入AI視覺檢測系統(tǒng),實(shí)時(shí)監(jiān)測塞孔氣泡率,自適應(yīng)調(diào)整工藝參數(shù),良率提升至99.8%。

2. 綠色材料開發(fā)

開發(fā)生物基環(huán)氧樹脂(占比≥30%),VOC排放減少60%,符合歐盟REACH法規(guī)。

3. 微型化適配

適應(yīng)0.05mm及以下微孔塞孔需求,支持6G通信與量子計(jì)算等前沿領(lǐng)域。

樹脂塞孔與阻焊塞孔的選擇,本質(zhì)是成本與性能的平衡。上海歐贊自動化科技設(shè)備有限公司通過真空樹脂塞孔技術(shù),為軍工、汽車電子等高端領(lǐng)域提供了高可靠性解決方案,同時(shí)推動智能化與環(huán)保化升級。未來,隨著5G、物聯(lián)網(wǎng)及新能源汽車的普及,樹脂塞孔技術(shù)或?qū)⒊蔀楦呙芏萈CB設(shè)計(jì)的標(biāo)配,而阻焊塞孔則繼續(xù)服務(wù)于消費(fèi)電子等成本敏感型場景。工程師需根據(jù)產(chǎn)品需求、生產(chǎn)規(guī)模及成本預(yù)算,綜合評估兩種工藝的適用性,以實(shí)現(xiàn)**設(shè)計(jì)。